Jóllehet az elektromos modelleknek éppúgy vannak kérlelhetetlen kritikusai, mint elkötelezett rajongói, tagadhatatlan, hogy a villanyautók térhódításával éppen igazi autóipari forradalomnak vagyunk szemtanúi. Ugyanakkor a fenntarthatósági és környezetvédelmi szempontok egyre inkább hangsúlyossá válnak az építőiparban, és azon belül az építőgépek piacán is. Bár a hagyományos dízelmotorok károsanyag-kibocsátása a modern technológiáknak köszönhetően töredékére csökkent az utóbbi évtizedekben, továbbra is erős a nyomás az építőipari vállalatokon az üvegházhatású gázkibocsátás csökkentésére, viszont az akkumulátoros-elektromos technológia a meglévő korlátok miatt a legtöbb esetben nem tűnik reális alternatívának.

Bár napjainkra szinte alig maradt gyártó, aki ne dobott volna piacra legalább egy akkumulátoros minikotrót vagy más kompakt eszközt, nagyobb építőgépek esetében a jókora energiaigény, az egyes alkalmazási területeken jellemző többműszakos üzemeltetés és a még mindig hosszú töltési ciklusok gyakorlatilag kizárják ezt a technológiát. Míg a problémára átmenetileg gyógyírt jelenthetnek a különféle fenntartható üzemanyagok, több gyártó is a hidrogén alkalmazásában látja a hosszútávú megoldást.

Belső égés kontra üzemanyagcella

Ha hidrogénalapú technológiákról beszélünk, alapvetően kétféle jól elkülöníthető megoldás jöhet szóba: a hidrogén elégethető belsőégésű motorokban, vagy üzemanyagcellák (más néven tüzelőanyagcellák) segítségével felhasználható elektromos áram előállítására és elektromos gépek energiaellátására is.

A hidrogénüzemű belső égésű motorok vonzereje főleg abban rejlik, hogy a technológia nem tér el radikálisan a dízelmotoroktól, vagyis a bevezetés és a termékpaletta létrehozása jóval kisebb ráfordítást igényel. Ezesetben a legnagyobb kihívás az üzemanyagként szolgáló hidrogén tárolása, melyhez nyomástartó tartályok szükségesek a gépek fedélzetén, ami természetesen többletkövetelmény a gázolaj tárolásához képest. Ráadásul – bár a dekarbonizáció kétségkívül megvalósul – a károsanyag-kibocsátás nem szüntethető meg teljesen, hiszen kis mennyiségben ugyan, de megmaradnak például a légzőszervi betegségeket okozó nitrogén-oxidok. Ezzel szemben az üzemanyagcellás megoldás valóban nullára redukálja a károsanyag-kibocsátást – legalábbis a használat helyén. Azonban itt is fennáll a hidrogén tárolása körüli probléma, és ami napjainkban talán a legnagyobb gond: a hasonló rendszerek összetettsége, bonyolultsága miatti magas költségek.

A hidrogéntechnológia éllovasai

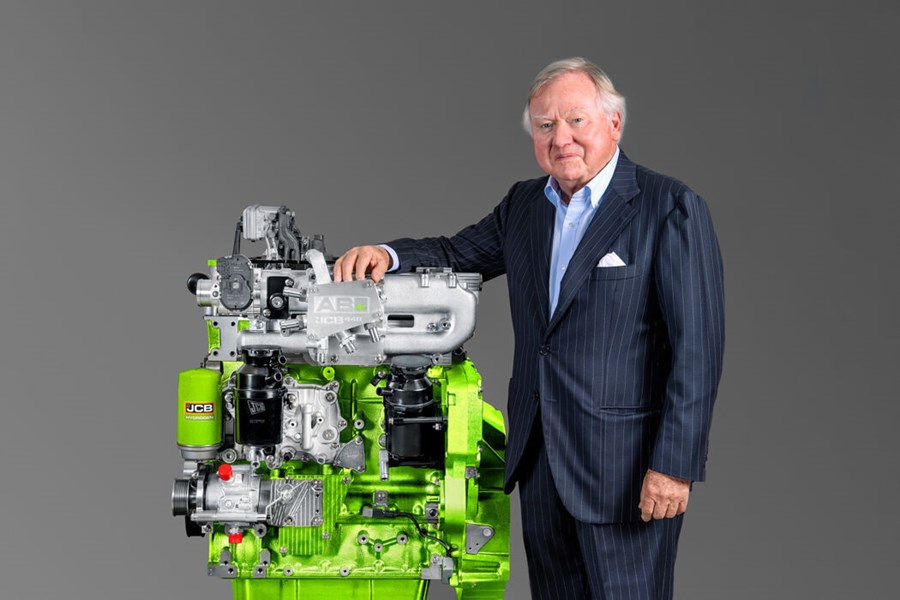

Az elmúlt néhány évben leggyakrabban a JCB háza tájáról érkeztek hírek hidrogénnel kapcsolatos fejlesztésekről. Sőt, a patinás brit gyártó párhuzamosan kutatja az üzemanyagcellás és belső égésű technológiákban rejlő lehetőségeket. Nem csoda hát, hogy 2020 nyarán épp a JCB mutatta be a világ első hidrogén üzemanyagcellás kotróját, mely egy 20 tonnás 220X átalakításával született meg.

Azóta viszont főként belső égésű hidrogénmotorokról és a kapcsolódó infrastrukturális fejlesztésekről adott hírt a gyár: előrukkoltak többek közt egy-egy működő hidrogénmotoros prototípussal kotró-rakodókból és teleszkópos rakodógépekről, amikhez nemrég kifejlesztettek egy apró tartálykocsit is, hogy a gépek tankolása egyszerűen elvégezhető legyen a munkaterületen.

Mi sem jelzi jobban a JCB céljainak komolyságát, mint hogy maga a cég vezetője, Lord Bamford felügyeli a 100 millió angol font értékű projektet, melyen mintegy 150 mérnök dolgozik. Sőt, ezzel párhuzamosan Ryze Hydrogen nevű vállalkozásán keresztül a cégvezető fia, Jo Bamford is aktívan részt vesz a hidrogénipari fejlesztésekben. (Lásd korábbi cikkünket a JCB hidrogénhajtású fejlesztéseiről: https://grundonline.hu/blog/2023/06/21/uton-a-zero-kibocsatas-fele/)

Díjnyertes lánctalpas Németországból

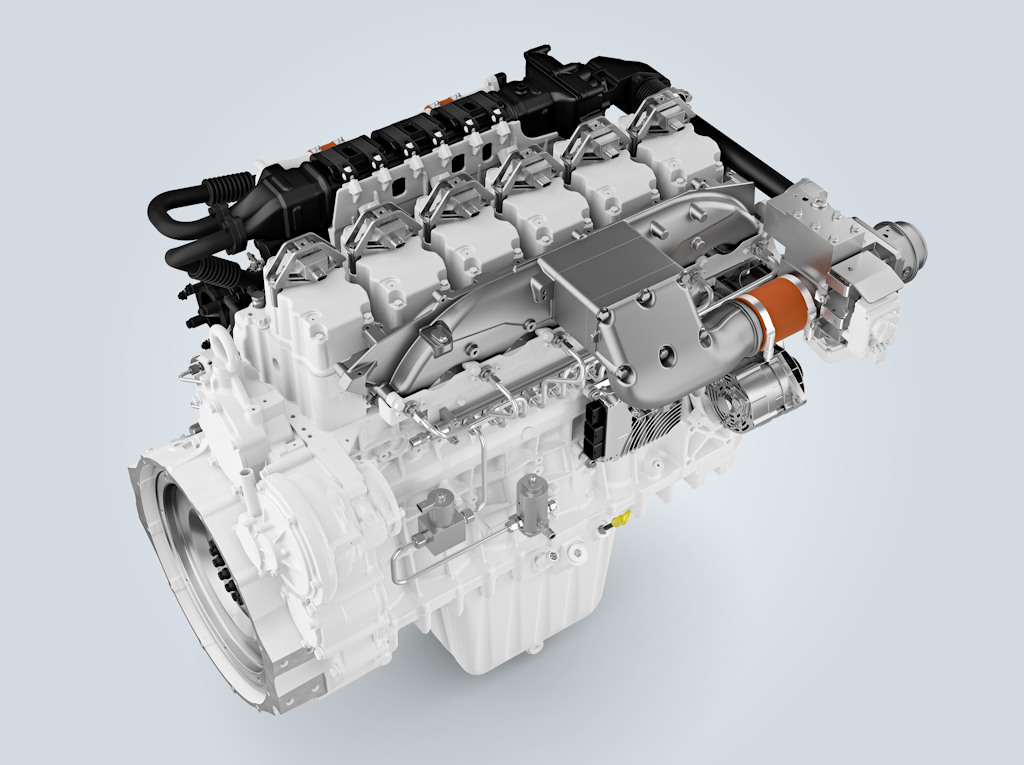

Azonban nem a JCB az egyetlen európai gyártó, ahol komoly munka folyik hidrogénhajtású gépeken. A Liebherr belső égésű hidrogénmotorral szerelt R 9H2 láncos kotrója például a legutóbbi Bauma innovációs díját is bezsebelte. A díjnyertes gép H966 típusjelű motorját Svájcban fejlesztették, és hengerenkénti szívócső-befecskendezést kapott, de a legutóbbi hírek szerint már tesztelik a hatékonyabb közvetlen befecskendezéses változatot, amivel a kotró még jobban passzolhat az olyan nagy igénybevételt jelentő iparágakhoz, mint az építőipar vagy bányászat. Ezen felül a 13,5 literes hathengeres egység mellett H964 típusjellel már létezik egy kisebb négyhengeres is.

Korea is ringbe száll

Szintén a Baumán debütált a Hyundai házon belül fejlesztett hidrogénüzemű kotrója, ám a Liebherr gépével szemben a koreaiak a tüzelőanyagcellás technológia mellett tették le a voksukat. A cégtől származó információk szerint ráadásul a Münchenben kiállított kotró csupán az első fecske volt, melyet többek közt hidrogén üzemanyagcellás villástargoncák és más jellegű munkagépek is követnek majd a következő években.

Mivel a töltési infrastruktúra még mindig a hidrogénüzemű gépek Achilles-sarkának számít, nem mellékes, hogy a Hyundai HW155H felsővázának jobb hátsó traktusába épített tartályok annyi hidrogént képesek befogadni, amellyel a koncepciómodell nyolc órát üzemelhet megállás nélkül.

Hidrogén már cölöpözéshez is

Tavaly óta folynak az éles tesztek világ első hidrogénüzemű cölöpözőgépével is. E célból a brit ULEMCo vállalat alakított át egy Soilmec SR30 típusú közepes cölöpözőt vegyes dízel-hidrogén üzeműre a Skanska megbízásából. Az így megszületett lánctalpas munkagépet első ízben Londonban vetették be 2023 áprilisában, ahol négy, egyenként 30 méteres CFA-cölöpöt készítettek el vele a HS2 gyorsvasút-hálózat kivitelezési munkáihoz kapcsolódóan. A hasonló méretű cölöpözőgépek jellemzően 100 liter gázolajat fogyasztanak el naponta, melyet a hidrogénes megoldással sikerült 36 százalékkal csökkenteni, így az egy napra vetített 262 kg szén-dioxid kibocsátás is jócskán csökkent.

Nem csak a nagyoké a világ

Érdekesség, hogy nem kizárólag a nagy építőgép-gyártók kísérleteznek az ígéretes hidrogéntechnológiával: a különféle munkagépek átépítésére – ha úgy tetszik, tuningolására – szakosodott Terberg Techniek nevű holland cég például a Zepp Solutions üzemanyagcellás rendszerét felhasználva két dízelmotoros Liebherr 916 Litronic gumikerekes kotrót alakított át. A megrendelő építőipari vállalat már jóideje használja a két gépet, melyek eddig mindenben teljesítették az elvárásokat, vagyis hozták a dízelmotoros modellektől megszokott teljesítményt, de mindvégig nulla károsanyag-kibocsátással üzemeltek.